DENOMINACIÓN Célula de selección optimizada de condiciones de trabajo en rectificado

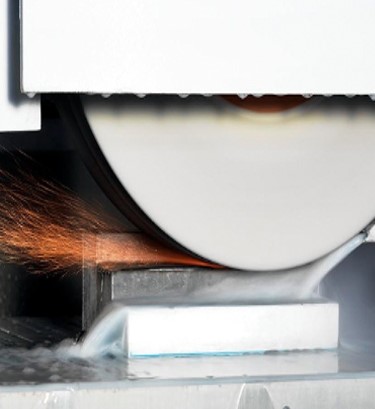

Célula de selección optimizada de condiciones de trabajo para cualquier aplicación de rectificado. El diseño de la célula se basa en una rectificadora tangencial equipada con un control numérico abierto que permite la implementación de aplicaciones externas, además de la monitorización de los propios sensores de la máquina. La célula se completa con diverso equipamiento que permite monitorizar aspectos imprescindibles para poder evaluar el resultado de las condiciones de trabajo utilizadas en el rectificado de una aplicación dada. De esta forma, se permite la medición de las fuerzas de corte (placa dinamométrica), el desgaste de la muela abrasiva (dispositivo laser y una cámara CCD), la rugosidad (rugosímetro portátil) y la dureza superficial (durómetro portátil). Uno de los principales problemas en el rectificado es el incremento de la temperatura en la zona de contacto entre pieza y muela, lo que provoca un elevado riesgo de dañado térmico que impide asegurar la integridad superficial de la pieza. La célula está equipada de una cámara termográfica y un dispositivo de fibra óptica que mide la temperatura generada durante el proceso. Por otro lado, la célula dispone del equipamiento para medir los defectos superficiales sobre la pieza. Dicho equipamiento se sitúa en el laboratorio de materiales y está acreditado por la ENAC para realizar este tipo de medidas. Entre el equipamiento disponible se encuentran diferentes tipos de microscopía (óptica y SEM), macroscopía y perfilometría.

ÁMBITOS DE APLICACIÓN

Rectificado y tecnologías de acabado

EQUIPOS Y COMPONENTES MÁS DESTACADOS

-

Equipos para la medición de defectos superficiales : microscopía, macroscopía, perfilometría.

Laboratorio para la medición de defectos superficiales acreditado por la ENAC: microscopía, macroscopía, perfilometría.

-

Rectificadora tangencial GER SN 100/50

Máquina rectificadora de superficies equipada con un CNC Fagor 8070. Dispone de una potencia total de 22 kw y unas dimensiones de mesa de 1000x500 mm.

-

Sensores para monitorización de proceso: potencia, fuerza, vibración, posición, termografía, laser, rugosidad de superficie.

Grupo de sensores que permiten monitorizar el proceso de rectificado.

-

Software de selección de muela abrasiva óptima METODES

Aplicación implementada en la máquina rectificadora para evaluar el rendimiento de muelas abrasivas. Evita el dañado térmico sobre la pieza según el modelo predictivo de Malkin.

SERVICIOS OFRECIDOS POR EL ACTIVO

Aseguramiento de la integridad superficial

Determinación de las ventanas de proceso que aseguren la integridad superficial de la pieza rectificada. Análisis estructural de las superficies rectificadas.

Estudio del efecto del lubricante sobre la aplicación.

Determinación del sistema de lubricación óptima para una aplicación dada: tipo de lubricante, geometría de boquilla, caudal, presión. Estudio del efecto del sistema de lubricación sobre la pieza rectificada.

Formación continua

Cursos de formación especializados para nuevos profesionales y para actualización de profesionales en el proceso de rectificado

ENTIDAD QUE GESTIONA EL ACTIVO

Persona de contacto:

Raul Fernandez Manchado

rfernandez@mondragon.edu